Hogyan legóznak a gépek? – Gépi tanulás a lego üzleti folyamataiban

Mi a kapcsolat a LEGO Ninjago, Nyíregyháza és a gépi tanulás között? A Corvinus Kutatási Héten az egyetem munkatársai megoldották a rejtélyt. Összefoglaltuk, hogyan működik egy adattudománnyal foglalkozó gyakorlati projekt a Corvinuson.

Szerző: Szabó Judit / Képek: Reddit, Igloodoors, Tensi Holiday

Babaház, csillagromboló, távirányítású autó, roxforti kastély, repülőgép – hogy mi a közös a felsoroltakban? Mind megépíthető LEGO-ból. A vállalat azonban nemcsak a polcokra készít újdonságokat, hanem a gyártási folyamataiban is törekszik az innovációra – újabban a gépi tanulásra és a Corvinus Egyetemre is támaszkodva ebben. Az egyetem munkatársait másfél éve kérte fel a dán vállalat magyarországi egysége, hogy adatelemzési szakértelemmel segítsék a gyártás átállási idejét és a selejtarány minimalizálását.

A kutatás a Corvinus Matematika és Statisztikai Modellezés, valamint az Informatikai Intézetének együttműködésében folyik. A Corvinus Kutatási Héten előadott Kovács Tibor, az Informatika Intézet egyetemi adjunktusa, Kovács László, PhD hallgató és Vakhal Péter, a Kopint-Tárki Zrt. kutatója.

Kockából figura, minél gyorsabban

A gyárakban a gépek átállása, átállítása időveszteség, ami komoly pénzügyi vonzattal bír. Főleg egy olyan kaliberű telephelyen, mint amilyen a kutatásban is vizsgált nyíregyházi LEGO gyár: a 900 gép 15 másodpercenként készít el 26 LEGO-elemet. Éppen ezért elengedhetetlen a LEGO számára, hogy az építőkockák, figurák és más LEGO-elemek közötti váltás a lehető leggyorsabban megtörténjen.

“Vajon mennyi az az elveszített idő, amit már nem tudunk behozni?” – tette fel a kérdést előadásában Kovács Tibor. Az Overall Equipment Effectiveness (OEE, a gépek hatékonysági mutatója) pont erre ad választ: ha a gyártáshoz rendelkezésre álló maximális időből levonjuk a berendezés hibájából fakadó, a gép beragadásából vagy lelassulásából és a hibás végtermékből eredő veszteséget, akkor megkapjuk, hogy a ténylegesen legyártott (jó) termék mennyisége hogyan viszonyul az ideális körülmények között legyártható termék mennyiségéhez.

A kutatók három átállási okot különböztettek meg: amikor a fröccsöntőben cserélni kell a színt, a formát, vagy mindkettőt egyszerre. Logikusan az utolsó eredményezi a legnagyobb állási időt. A Corvinus kutatói a LEGO-tól kapott hosszú idősoros adattáblát 11 órás időablakokra osztották fel, szétválasztva az átállási és a normál üzemmenetet. Ezzel a módszerrel kezelhetővé vált az ember által keltett zavar, és szűrhetővé váltak az adatrögzítési duplikációk.

Modellezés és gépi tanulás

Az átállási időt gépi tanulásos formában modellezik. “Arra vagyunk nagyon kíváncsiak, hogy mit kapunk, ha a a magas szintű összefüggéseket és az OEE mérőszámokat összedolgozzuk” – fogalmazta meg a csapat célját a kutató.

“Kihívásból már a munka elején sem volt hiány: az adatok az anyavállalat nyelvén elérhetők, így hamar megtanultam például, hogy a “farve” a “szín” dán megfelelője” – mesélte mosolyogva Kovács László.

A Corvinus kutatóiban már a gyárlátogatás során is felmerültek ötletek az átállási időt befolyásoló tényezőkről. Számításaikkal is alátámasztották például azt a megérzést, hogy bizonyos színkombinációk közötti váltás (sötét színről világosra vagy pirosról fehérre) átlagosan hosszabb átállási időt eredményez. Bár ez logikus következtetésnek tűnik, mégis fontos eredmény: a felügyelt tanuláson alapuló modellel pontosabb tervezés és nagyobb hatékonyság érhető el ezen a területen.

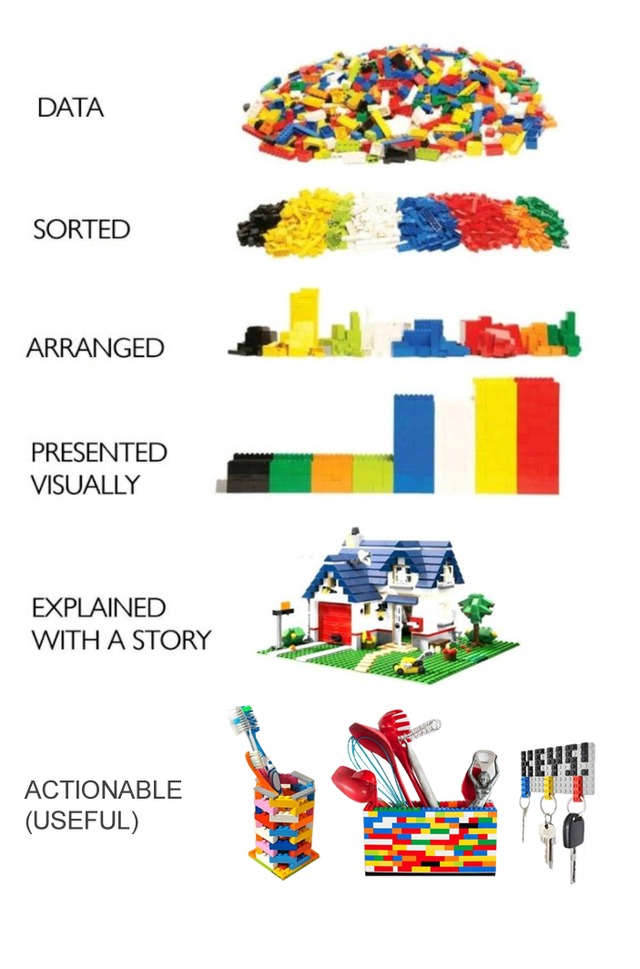

Az adattudomány működése.

A kutatók külön megvizsgálták azt is, hogyan alakul a modellek teljesítménye, ha a tanító minta és a tesztadatok outlier (magasan kiugró) adatokat is tartalmaznak, és hogyan alakul ezek nélkül (a normál működés alatt). Az eredmény: a normál működést tudta a legnagyobb százalékban előre jelezni a modell. A továbbfejlesztések eredményeképp végül sikerült egy outliereket is jól kezelő változatot leprogramozniuk, így már a valós, teljes adatsoron is megbízhatóan jelezte előre a modell az átállási időket. E modell legfontosabb változói:

- munkatapasztalat, tehát aki az átállást végzi, ő hány éve dolgozik a LEGO-nál

- a gép helye

- adott hónap

- szín és szerszámcsere, tehát milyen elemre cserélnek

Az egyik legérdekesebb összefüggés a munkatapasztalathoz köthető. Amennyiben az adott munkavállaló gyakori előfordulású műanyaggal dolgozik, akkor a LEGO-nál eltöltött évek növekedésével csökken az átálláshoz szükséges idő. Azonban ha ritka műanyagról van szó, akkor nincs olyan nagy hatása a munkatapasztalatnak.

A selejtarány statisztikai elemzése

A gyártás folyamán természetes módon keletkeznek selejtek, de a vállalatban eddig nem foglalkoztak részletesebben vele. “Az elmúlt időszakban viszont érzésre megemelkedett a selejtarány a termelésben” – vezette be előadását Vakhal Péter.

A LEGO a klasszikus selejtelemzési modellektől eltérően nem darabban, hanem kilogrammban méri a rossz minőségű árut. A kutató a nyíregyházi gyáregység adatait vizsgálva hamar problémába ütközött: “a selejtet nem igazán lehet összekapcsolni olyan széleskörű adatbázissal, mint a kollégáknál, hanem csak gépekhez tudjuk hozzárendelni.”

Ennek ellenére az adatsoron észrevehetőek voltak olyan időszakok, amikor a selejtarány felugrott 100 százalékra: tehát minden egyes dekagramm, ami aznap lejött a 900 gépről, selejt volt. Mindez egymáshoz közel álló napokon következett be, amit a kutató nem tartott véletlennek. Mint kiderült, ezek az általános karbantartás napjai voltak, amikor ugyan dolgoznak a gépek, van anyagfogyás, de semmi nem kerül át a késztermékek közé.

A selejtminimalizálással kapcsolatos kutatás még csak fél éve indult, viszont sok izgalmat rejthet a jövőben. Az adattudománnyal való ismerkedéshez remek alapozó kurzusokat és Youtube-csatornákat, az elmélyüléshez és naprakész információkhoz pedig izgalmas podcastokat és egy bevezetés előtt álló új szakot is ajánlunk.